负载瞬变特性和回路的稳定性设计

电流模式转换器的负载瞬变特性与控制回路的带宽和输出电容的大小有关,由于它们也会影响回路的稳定性,所以都需要进行检讨。

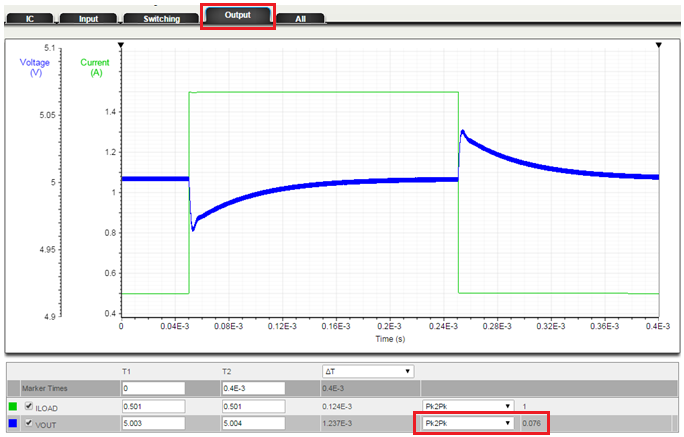

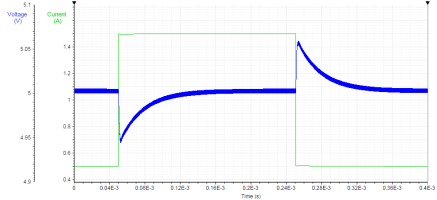

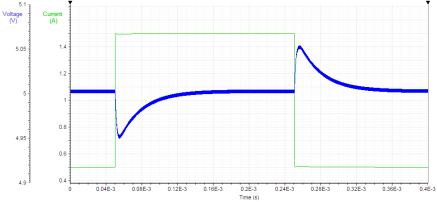

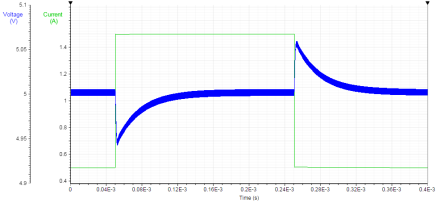

我们先用设计工具Richtek Designer™针对输出纹波和负载瞬变响应的性能进行一些检查:由于应用中会有最大1App的负载瞬变,所以我们将负载设定为从0.5A跳变到1.5A,将电流的上升和下降时间设定为0.5µs,这样可以代表负载的快速瞬变。瞬变分析的运行条件设定为13.5V的输入,输出电容为预设的2x22µF。参见图15。

图15

在瞬变分析结束以后,我们选择观看输出端的波形,再选择对输出电压的峰峰值Pk2Pk进行测量,参见图16。

|

图16

|

由于开关切换工作频率很高,1A快速负载跳变所导致的电压下坠的幅度大约为40mV,小于输出电压的1%;输出电压的纹波也很小,大约为4mV。负载跳变所导致的响应过程是稳定的,这说明系统具有足够的相位裕量。

实际上,这个设计中的电压下坠和隆起的状况都是足够好的,完全可以满足应用的需要。

|

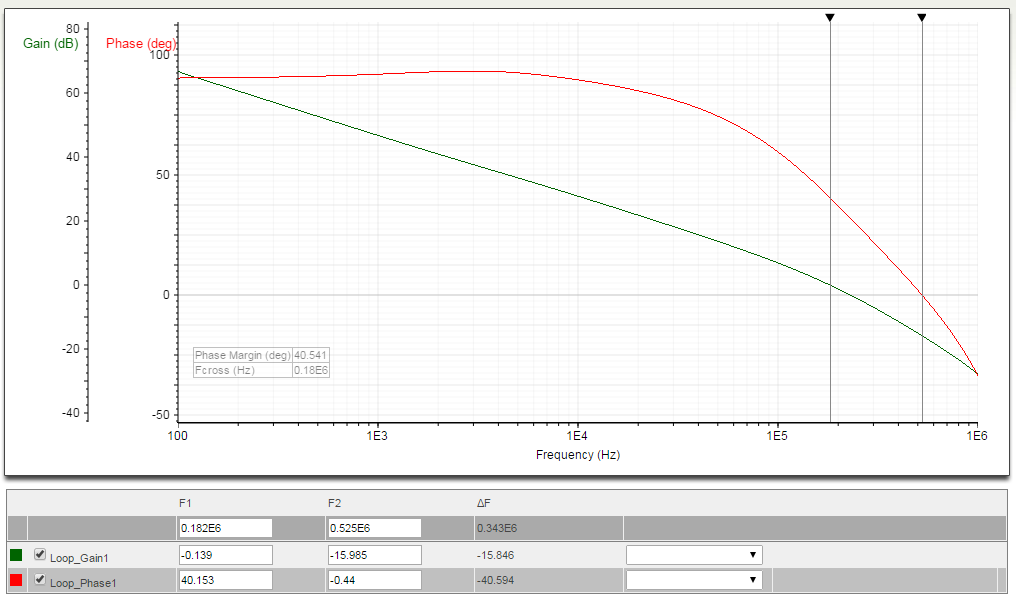

电路的稳定性可以通过运行交流分析来进行验证,参见图17。

|

图17

|

通过交流分析,我们可以看到这个系统具有91kHz的交叉频率、60°的相位裕量和26dB的增益裕量。

从中可以看到,交叉频率处的相位开始快速下降,所以任何交叉频率的增加都会快速降低相位裕量。同样需要注意的是在交流分析中Richtek Designer™会使用最初的0.5A负载条件,当负载更高的时候,转换器的负载极点就会移动到更高的频率上,这会导致更高的交叉频率,但也同时导致更低的相位裕量。

|

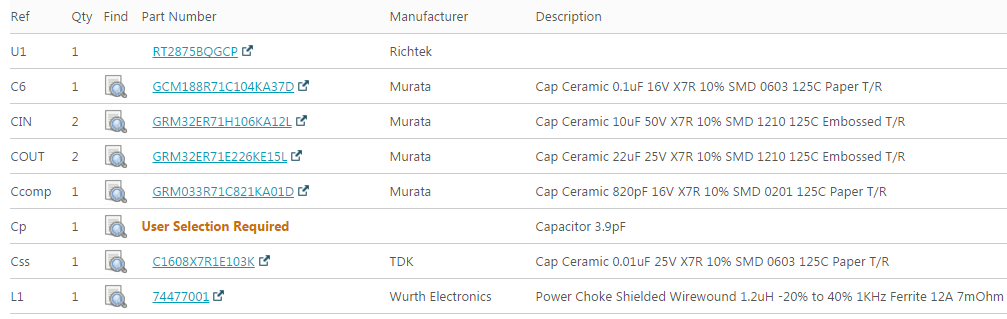

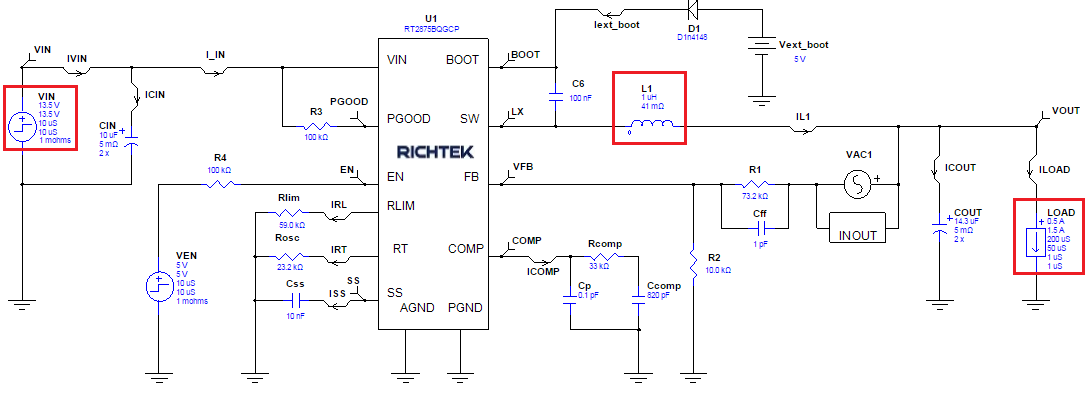

为了在仿真模拟中检视瞬态响应和回路稳定性在实际案例中的表现,我们需要选择关键的元器件并且把这些元件的参数纳入仿真模拟过程中去。输出电容在转换器的稳定性上就有关键性的作用,我们可以使用仿真工具所提供的元件清单作为器件选择时的参考,参见图18。

图18

工具所推荐的输出电容是Murata GRM32ER71E226,这是22µF±20%/25V/X7R/1210规格的MLCC,它适合在高温环境下工作。

为了了解此电容在5V直流电压和4mV交流纹波偏置下的电容量,我们可以使用网页工具 Murata Simsurfing 对此进行评估,图19显示了它在直流偏置、交流偏置和不同温度下的电容量变化情况。

图19

有图可见,GRM32ER71E226在5VDC下的容量为20.4µF,在低纹波下有30%的容量损失,-30°C温度下的电容量又有10%的下降,在75°C温度下则有11%的增加。

对于我们的案例来说,该电容在25°C的典型容量为14.28µF;其最小值出现在-30°C的时候,为10.3µF;其最大值则是18.7µF,出现在70°C温度下。我们可以把这些值使用在最坏情况的分析中。假如使用了其他类型的电容,我们也需要对同样的特性进行检查,确定实际的电容量到底是多少,检查的时候需要考虑到最坏的情形。

为了对最坏的情形进行稳定性估计,我们使用最小的电容量 2x10.3µF,同时将负载电流设定为1.5A。

图20

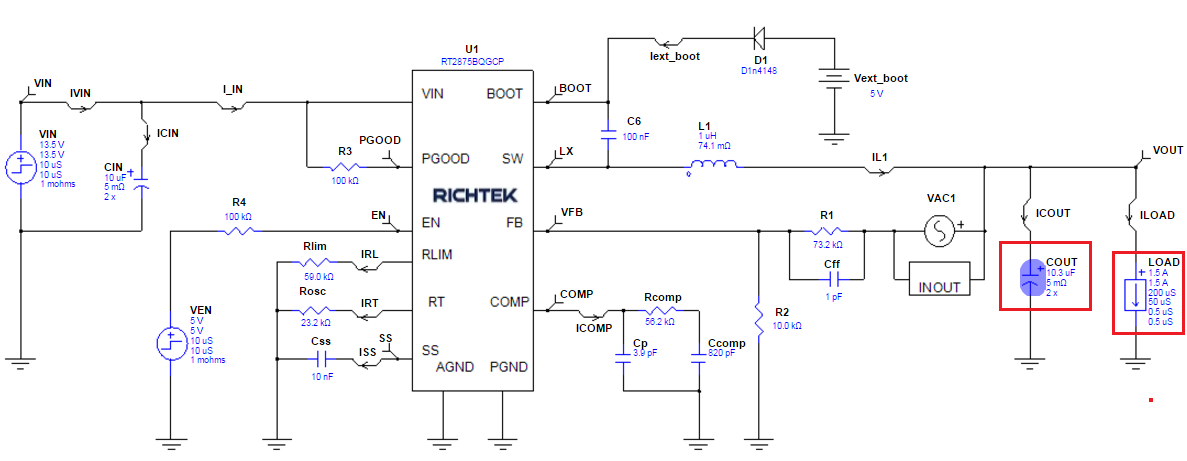

图21显示了输出电容最小、负载电流最大的最坏情形下的伯德图。

|

图21

|

该交流分析的结果显示交叉频率已经移动到180kHz,这造成了相位裕量的降低,现在它的值是40.5°,而增益裕量是15dB。

很显然,这样的稳定性对于汽车环境来说是不足的。为了改变这一状况,转换器的带宽需要有显著的降低以确保有足够的相位裕量。

|

在我们这么做以前,应该检查一下会影响交叉频率的其他参数。

电流模式Buck转换器的带宽大约是 。

。

参数GmEA(误差放大器的跨导)和GCS(电流传感器增益)都是IC的内部参数,RT2875的规格书给出了它们的典型值,但作为车用产品的测试数据会说明这些参数是否会有更大的误差或是随温度的变化更大,下表列出了这些数据:

|

IC参数:

|

典型值和误差范围

|

-40°C下的漂移(%)

|

25°C下的漂移(%)

|

105°C下的漂移(%)

|

|

GmEA

|

950µA/V ±9% (±6σ)

|

+18%

|

0%

|

-17%

|

|

GCS

|

5.2A/V ±20% (±6σ)

|

-6%

|

0%

|

-8%

|

积GmEA * GCS在-40°C下的最大偏差为1.27 * 1.14 = 1.45倍,在+105°C下的最大偏差为0.74 * 0.72 = 0.53倍。

所以,由于GmEA和GCS的误差和温度漂移,交叉频率在低温下可最多增加45%,而在高温下可最多降低47%。为了确保在所有温度条件下都能保持稳定,补偿电阻RCOMP的值必须降低,使其设定的交叉频率即使漂移了+45%或-47%,我们仍然能够得到足够的相位裕量。

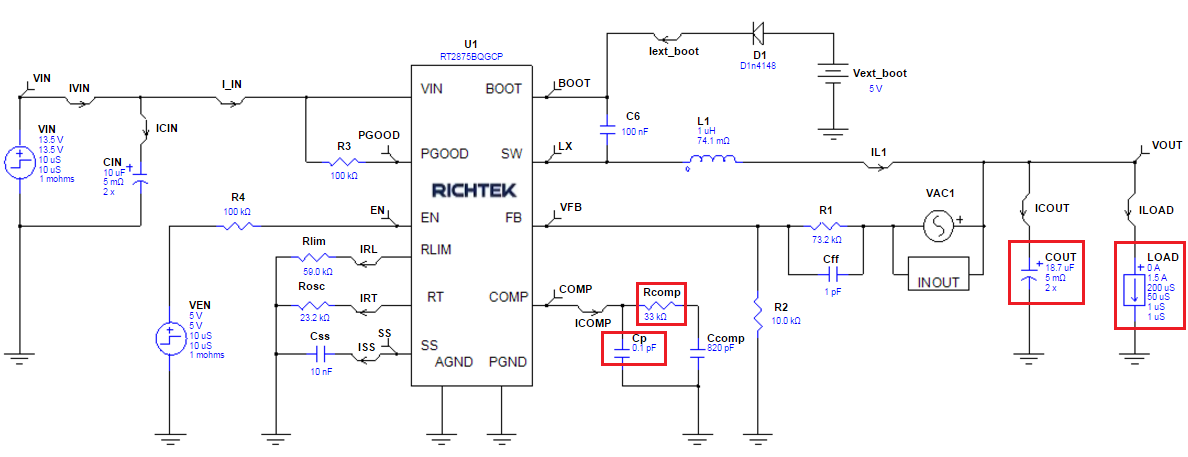

利用自动设计工具 Richtek Designer™可以很容易地修改RCOMP的值并看到它的改变对交叉频率和相位裕量的影响。需要注意的是,除了改变补偿器的增益以外,RCOMP改变也会改变补偿器的零点和极点频率,所以相位曲线会跟着改变。在图22中,RCOMP被降低到33k,CP被设定为0.1pF,以便降低补偿极点的相位下降量。

图22

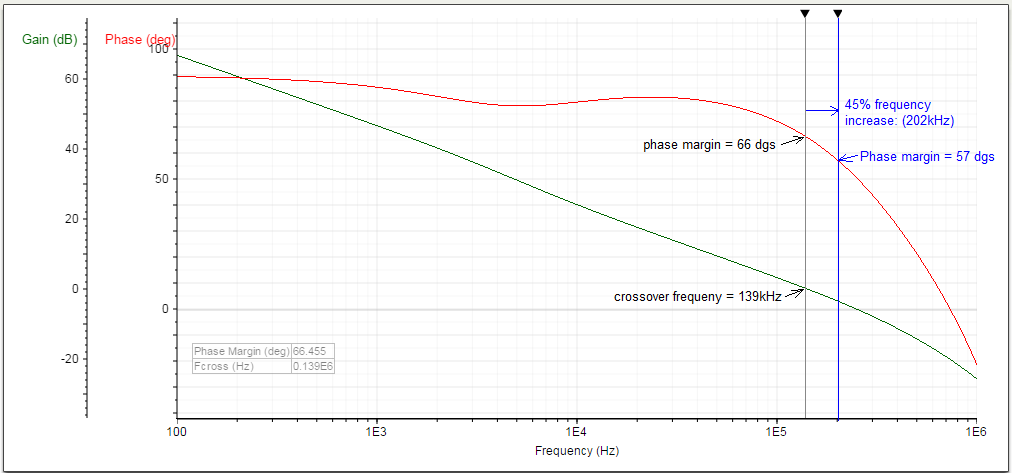

图23显示了改变后的增益和相位结果:交叉频率为139kHz,相位裕量为66°

图23

利用光标可以检查交叉频率提高45%至202kHz时的相位裕量,这个数据为57°,是足够的。

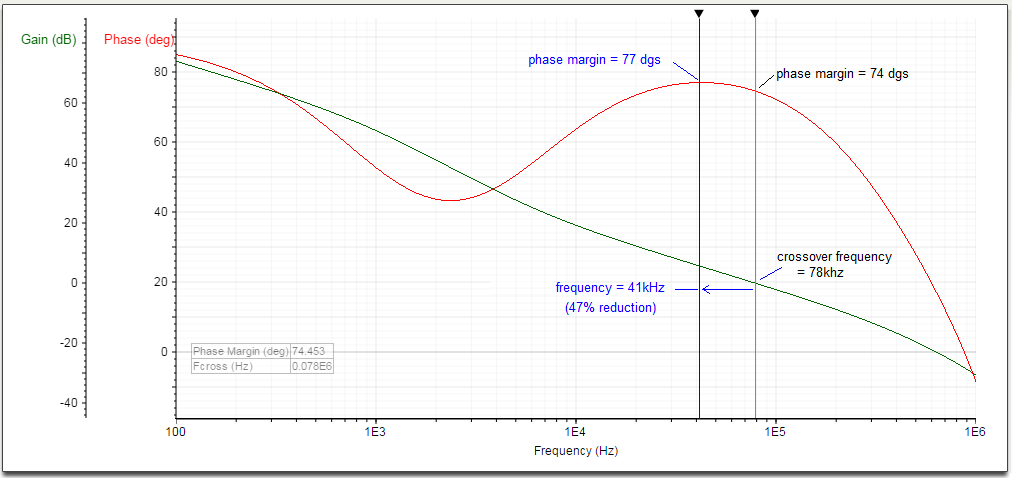

现在我们来看看另一个极限情况,在高温环境下,这时候的交叉频率最低。为了模拟这一点,我们将COUT设定为最大值18.7µF x 2,将负载设为零,这将导致最低的交叉频率。参见图24。

图24

如图25所示,交叉频率为78kHz,相位裕量为74°,这对应高温下的结果。

图25

即使考虑到IC在高温下还会导致交叉频率有47%的降低,我们看到的相位裕量也不会变得更糟。

为了检查系统在高输入电压和低输入电压下的稳定性,可将输入电压设定为VIN = 28V和VIN = 6V进行交流分析。实际上,系统的增益-相位曲线在不同输入电压下不会有大的改变,但必须注意到的是交流分析不能在VIN = 6V下运行,这是由于此时的转换器因触及最短截止时间而工作在脉冲跨越模式下,这是一种非线性的过程,而交流分析无法在这种过程中进行。如果把输入电压增加到7V,工作过程就不会再触及最短截止时间了,交流分析可以顺利完成。

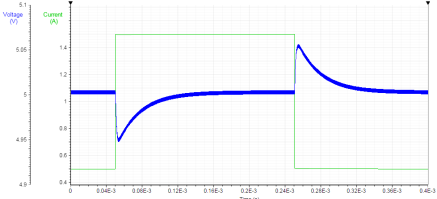

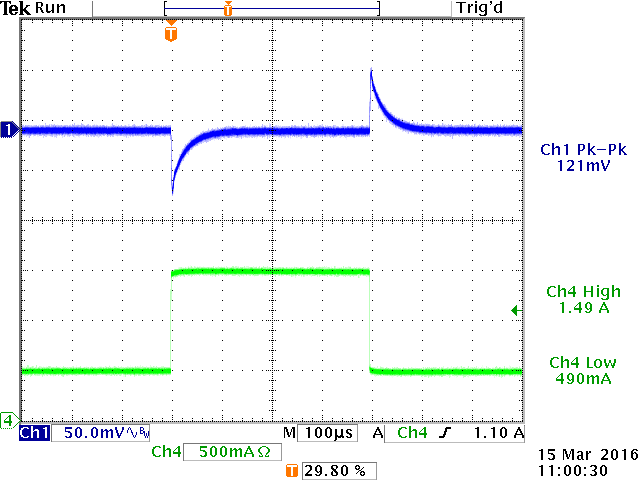

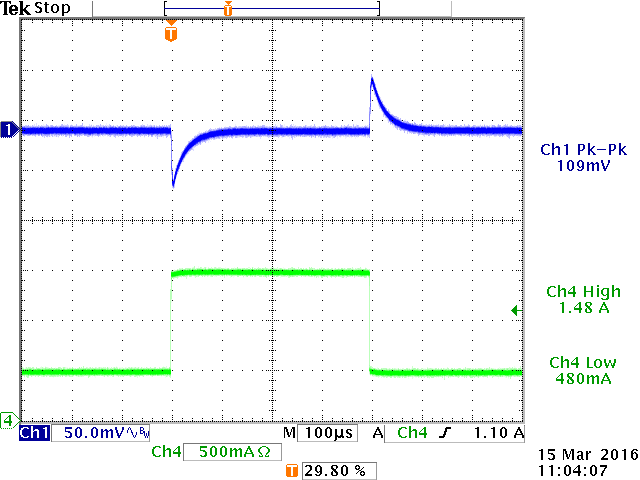

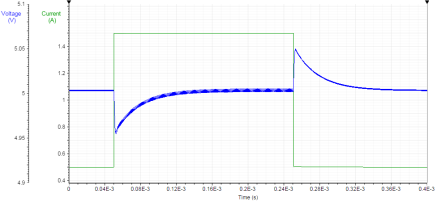

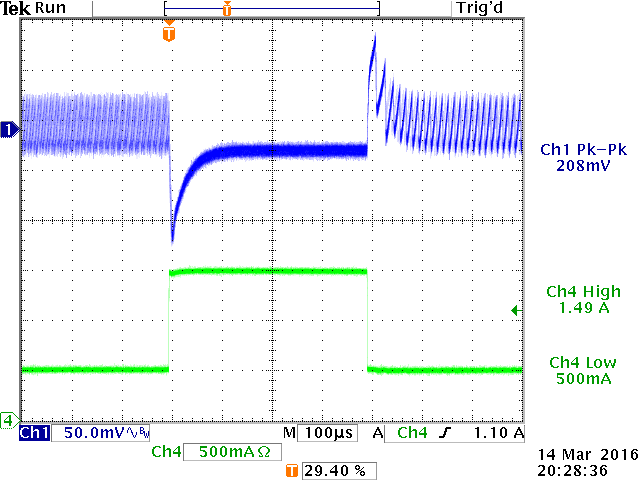

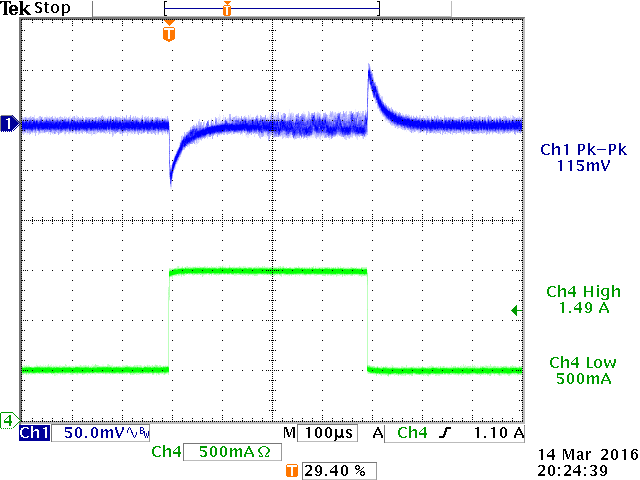

另外一种检查系统稳定性的方法是对转换器施加快速跳变的阶跃负载,这时候需要查看输出电压上会不会出现任何振荡过程。图26显示的是将在0.5A至1.5A跳变的负载施加在输出端时的系统响应过程,这些量测都以13.5V的电压作为输入,负载电容则分别以典型值、最小值和最大值进行配置。

|

仿真条件:VIN = 13.5V,

COUT = 2x14.3µF

Vpp = 109mV

|

仿真条件:VIN = 13.5V,

COUT = 2x10.3µF

Vpp = 116mV

|

仿真条件:VIN = 13.5V,

COUT = 2x18.7µF

Vpp = 105mV

|

|

|

|

|

|

|

|

|

|

实际量测结果:Vpp = 114mV

|

实际量测结果:Vpp = 122mV

|

实际量测结果:Vpp = 109mV

|

|

|

|

|

图26

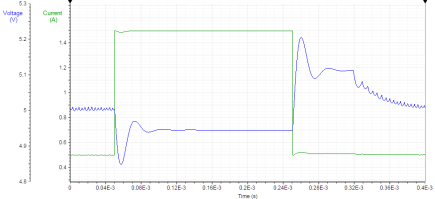

不同输入电压对瞬态响应的影响显示在图27中。

|

仿真: VIN = 28V,

COUT = 2x10.3µF

|

仿真:VIN = 6V,

COUT = 2x10.3µF

|

仿真:VIN = 5.2V,

COUT = 2x10.3µF

|

|

|

|

|

|

Vpp = 117mV

|

Vpp = 96mV

|

VMIN = 4.8V, VMAX = 5.2V

|

|

实际量测: 208mVpp(已因触及最短导通时间而行脉冲跨越)

|

实际量测:115mVpp(已因触及最短截止时间而行脉冲跨越)

|

实际量测:VMIN = 4.83V, VMAX = 5.04V : 100% 占空比 : VOUT跟随VIN

|

|

|

|

|

图27

在28V输入条件下,转换器因为触及最短导通时间而进入脉冲跨越状态,这导致较高的输出电压纹波,这没有在仿真中呈现出来。同样的状况在输入电压很低时也会表现出来,这时的转换器进入100%占空比状态,输出电压无法再实现自动调节,它将跟随VIN的变化,其间的差等于电流流过RDSON和电感器的直流电阻DCR所形成的电压差。此时发生的任何振荡过程都是电感和电容的谐振造成的,与转换器的稳定性没有关系。实际量测到的100%占空比情况下的输出波形与仿真输出的波形有些不同,因为在仿真中的电源是理想电源,而用于实际量测的电源不是理想的。非理想的电源在遇到负载瞬变时会出现电压下坠现象,而这种变化会被反映到转换器的输出上。

图28展示了输入电压VIN从13V分别降低到5.4V、5.1V和4.7V时的工作状态及输出电压变化情况,其中的粉色线代表输入电压VIN,蓝色线代表输出电压VOUT,青色代表开关节点工作波形。

|

|

|

|

|

出现脉冲跨越现象,输出无变化

|

占空比变成100%,输出出现下降

|

占空比变成100%,输出比输入低0.2V

|

图28

转换器的功率损失、转换效率和热设计

转换器的功率损失包含导通损失(由IC内部MOSFET的RDSON和电感的直流电阻导致)和开关切换损失(包含MOSFET的栅极驱动功耗、开关状态变化过程导致的损耗、死区时间造成的损耗、电感铁芯的损耗和电容ESR所造成的损耗)。在我们的案例中,开关切换频率很高,与开关切换频率成正比的开关切换损耗就非常显著。

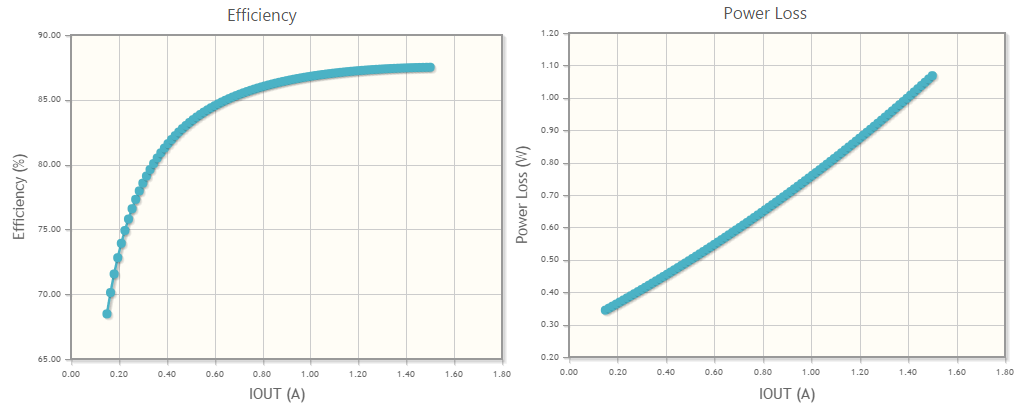

Richtek Designer™在进行效率分析的时候会计算导通损耗和开关切换损耗,可用于对转换器的总体转换效率和功率损耗进行快速评估。为了进行效率分析,需要先设定输入电压、电感器直流电阻和负载电流的值。参见图29。

图29

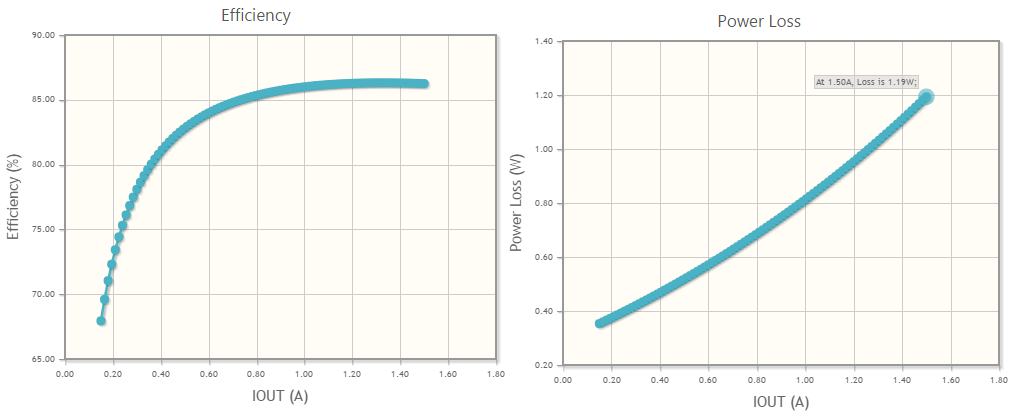

运行了效率分析以后,图30所示的图形可以显示出来。

图30

在描绘出来的图形上移动光标,相应位置所对应的效率和功耗的值就会显示出来:当负载电流为1.5A时,转换器的转换效率为86.25%,总的功率损耗为1.19W。

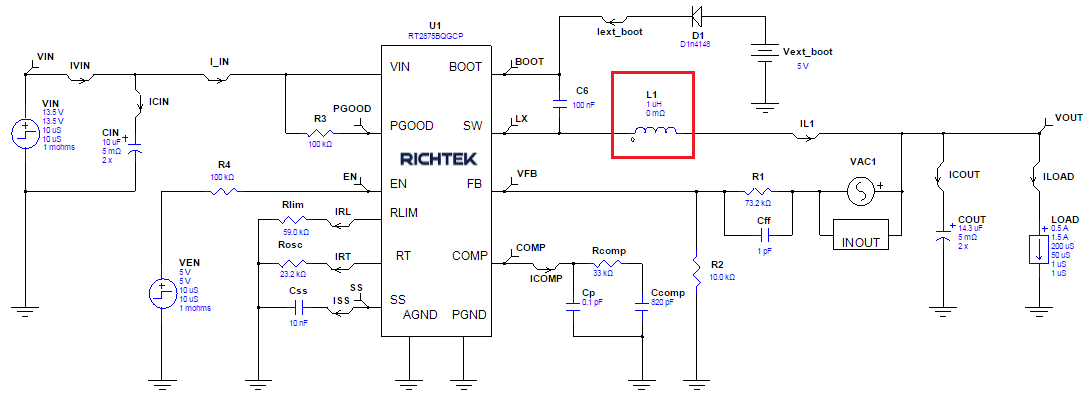

在使用相同的关键元件的板子上所测量得到的实际效率和功率损耗如图31所示的曲线所示。

图31

在负载电流为1.5A时所测量得到的实际效率和功耗分别为86.4%和1.18W,十分接近仿真分析的数据。在轻载情况下,仿真与实际量测的误差会稍微大一些,这是由于高频工作情况下的开关切换损耗的计算很难做得非常精确。

通过将外围元件的功耗最小化,我们可以利用Richtek Designer™对IC的自身功耗进行大致的评估。为了实现这一目的,我们需要如图32所示的那样将电感的直流电阻设定为0。

图32

图33

在电感直流电阻为零的条件下计算出来的效率为87.51%(负载电流为1.5A),功率损耗为1.07W,这可以被看成是完全由IC所消耗的。(实际量测的结果显示IC的功耗是1.09W。)

根据RT2875BQ的产品规格书中的数据,它在符合JEDEC 51-7所规定的四层热测试板上的从其内核结点到外部环境之间的热阻为28°C/W,在这样的测试板上的IC的1.07W功耗将导致30oC的温升。假如环境温度为70°C,IC内部的内核结点温度就会上升到100°C,这一温度低于推荐的最高结温125°C。

需要注意的是开关切换损耗与输入电压VIN的平方成正比,所以更高的VIN将导致更高的功耗。当上面的电路工作在28V输入下时,IC的功耗将升高到2.27W(实际量测到的数据是2.22W),这将导致IC的结温升高63.6°C。假如环境温度为70°C时,结温就是133°C。通常情况下,抛负载所造成的输入电压较高状态所持续的时间都不会太长(< 500ms),而结温的升高是需要一定的时间的,所以抛负载过程所形成的28V输入并不会造成IC过热。

设计中的电磁兼容性考虑

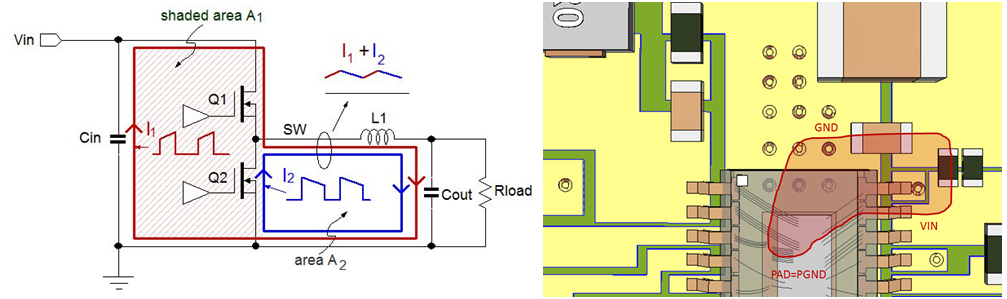

低压Buck转换器中的电磁辐射主要由开关切换回路中流过的高频电流引起。在图34所示的Buck转换器的两个电流主回路中,带有阴影的A1区域是最关键的回路,因为其中流过的电流I1中含有不连续的电流脉冲,其变化率dI/dt很高。由于辐射的强度与回路的面积成正比,保持A1区域的面积最小化是非常重要的。回路A2也会形成辐射,但其影响通常不及A1,因为其中的电流环由I1 + I2形成,是持续的三角波信号,其变化率dI/dt低于I1的变化率。与此话题相关的内容,请参阅应用笔记《怎样消除Buck转换器中的EMI问题》。

图34

为了在PCB布局中将A1区域的面积最小化,需要将输入电容尽可能地靠近IC放置,而且要和IC的VIN和PGND尽可能短地连接起来,如图34右侧部分所示。由于IC内核的PGND是和散热焊盘连接在一起的,IC底部的地是和IC内核的地形成最短路径的地方。

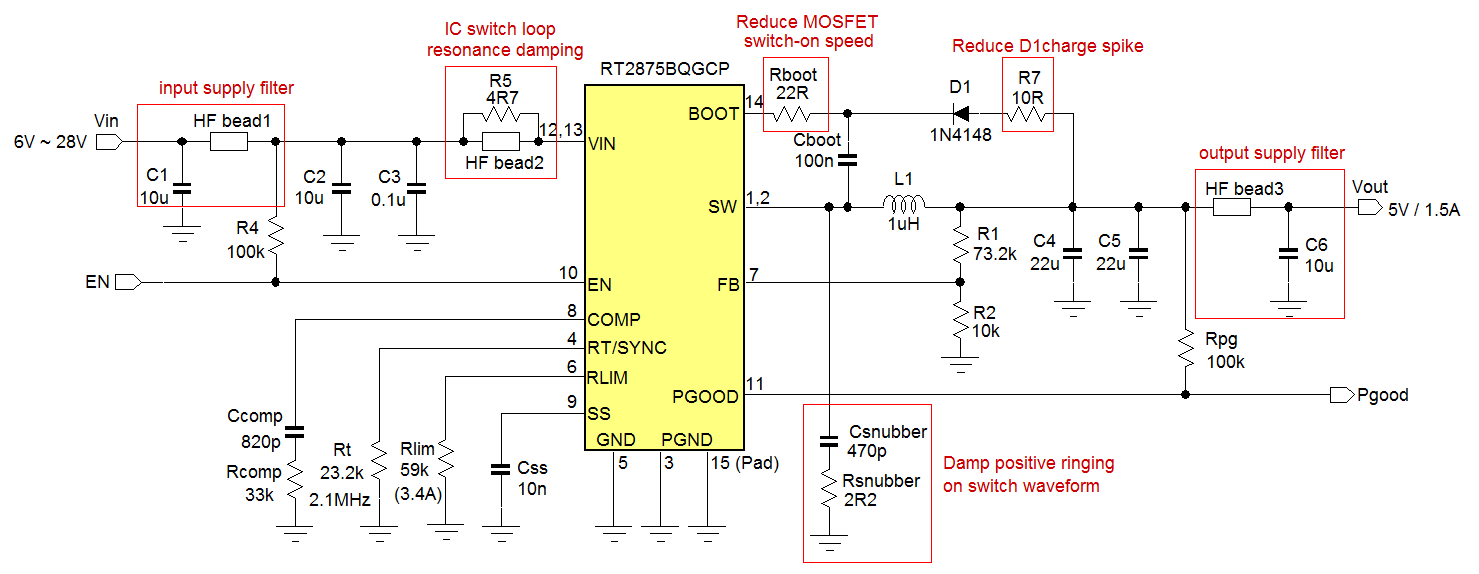

更多降低EMI的方法展示在图35所示的原理图中:

图35

1. 高频磁珠HF bead1与C1一起形成了一个LC滤波器,可对Buck转换器的输入电流进行平滑处理。

2. R5和磁珠HF bead2形成一个能对IC内部的开关切换路径上的谐振形成抑制的环节。HF bead2需要很小,一个可选的型号是Murata的BLM15PG100SN1。由于这个环节的加入,IC的VIN端可能出现电压的毛刺,这是需要进行检视的一个地方。如果发现毛刺的幅度太高,R5就应该被减小。

3. 电阻Rboot的加入可以降低上桥开关导通的速度,因而可以增加开关波形的上升时间,但这也同时增加了开关切换的损耗。

4. Rsnubber和Csnubber形成的平滑电路能抑制开关波形上的正向振铃过程,但它们的加入也会造成损耗的增加。

5. 加入R7可以降低流过D1的高频电流尖峰,但是这个电阻千万不能太大了,它会降低对Cboot的充电电流。

6. HF beed3和C6形成一个输出端的LC滤波器,需要注意的是HF bead3的加入会使转换器的负载调整特性和负载阶跃响应特性变差。

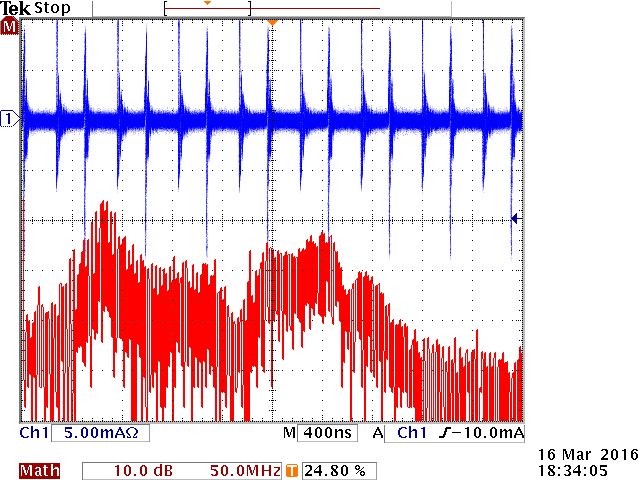

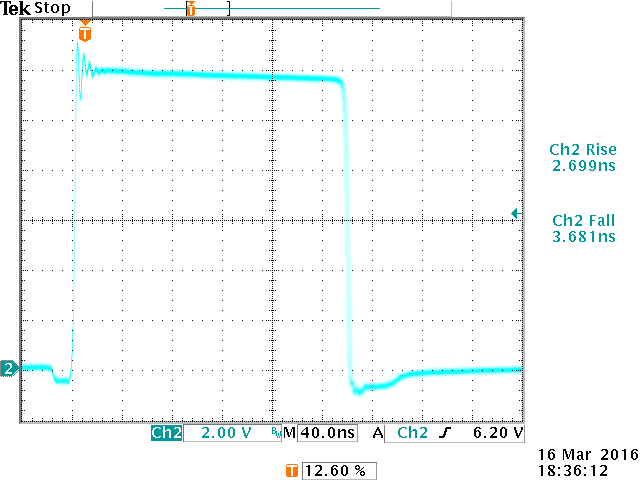

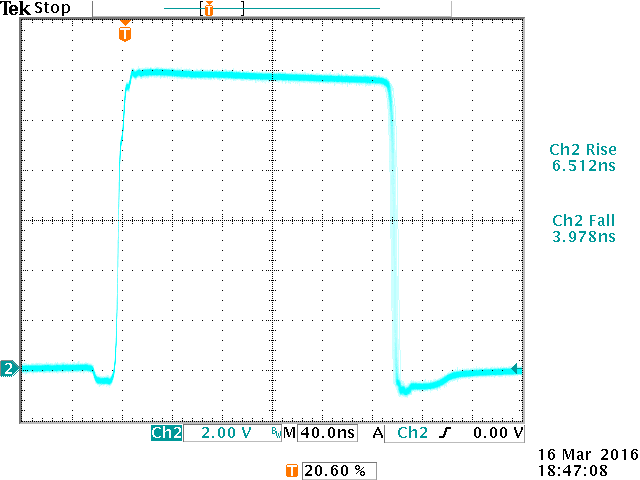

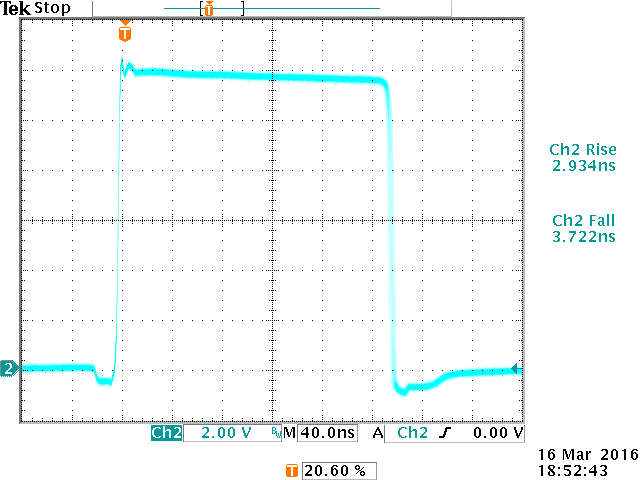

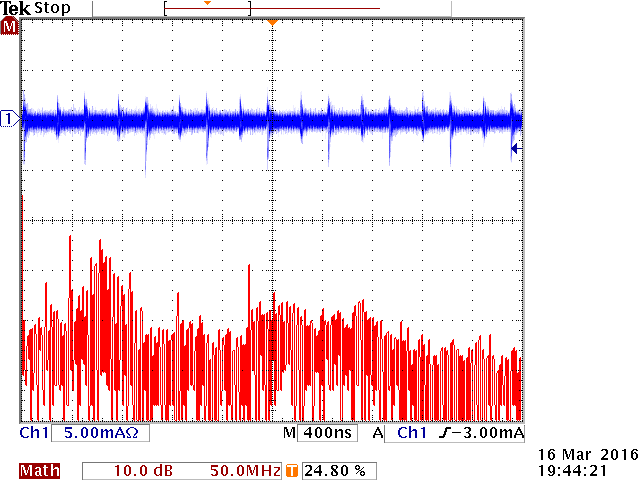

图36显示了不同EMI解决方案之下测量到的电源输入端的共模噪声和开关切换节点的电压波形:

|

原始配置下的测量结果,尚无EMI解决方案加入

|

|

|

|

|

在70MHz和250 ~ 300MHz频段存在高辐射

|

存在210MHz的振铃信号,TR/F = 2.7/3.7ns

|

|

仅加入2.2Ω + 470pF RC平滑电路,效率降低1%。

|

|

|

|

|

250 ~ 300MHz频段的辐射降低

|

振铃受到抑制,TR/F = 3.6/4.1ns

|

|

仅添加22Ω Rboot,效率降低0.6%。

|

|

|

|

|

70 ~ 200MHz频段的辐射降低

|

振铃受到明显抑制,TR/F = 6.5/4.0ns

|

|

仅在IC VIN加入磁珠//4.7Ω,效率无下降

|

|

|

|

|

70 ~ 300MHz频段的辐射降低

|

振铃受到抑制,TR/F = 2.9/3.7ns

|

图36

图37左右两侧的图形比较了多种EMI解决措施加入前后的共模电流情况:

|

措施加入以前

|

在IC VIN端加入磁珠//4.7Ω、加入22Ω Rboot和输入端的磁珠以后

|

|

|

|

|

在70MHz和250 ~ 300MHz频段存在高辐射

|

70MHz ~ 300MHz频段的辐射降低了10dB以上

|

图37

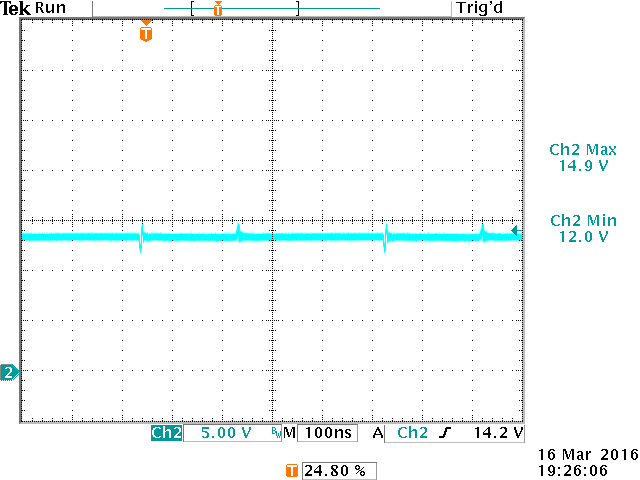

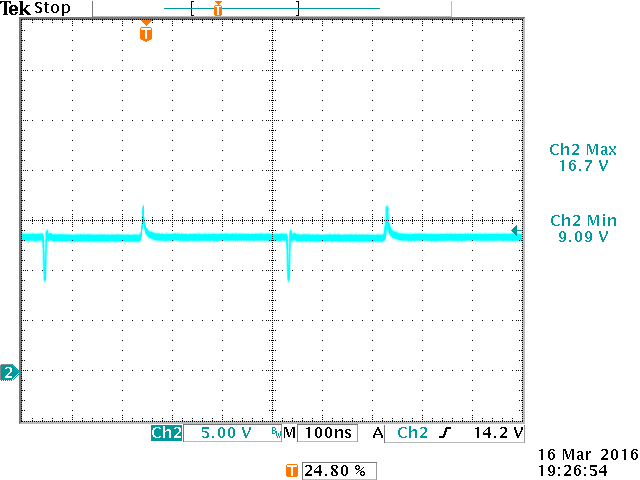

图38显示了在IC VIN端添加HF bead2和R5前后的电压波形。由于加入了高频阻抗,在开关切换瞬间将会形成电压的下降和突起。假如由此形成的电压尖峰太大,R5的值需要减小。

|

磁珠//4.7Ω电阻加入以前

|

磁珠//4.7Ω电阻加入以后

|

|

|

|

|

IC VIN端存在±1.5V毛刺

|

IC VIN端存在-4.4V/+3.2V毛刺

|

图38

对RT2875验证板进行输入端共模电流测试的方法显示图39中。

图39

7.

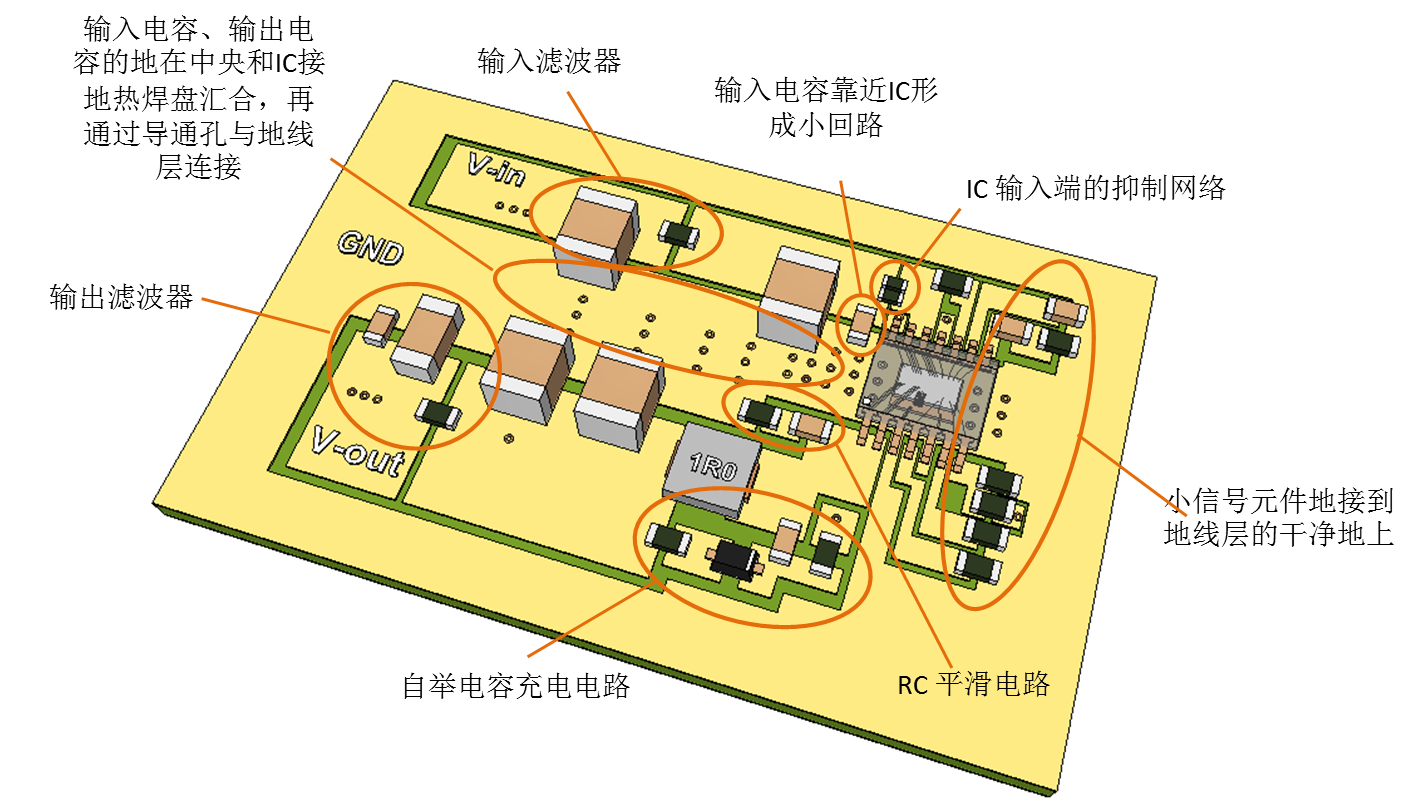

PCB布局样板

图40显示了一个PCB布局的样板。在该布局中,所有的大电流元件都被放置在IC的一侧,小信号元件则被放置在IC的另一侧。中间部位是大电流的信号地,它们与IC的散热焊盘形成低阻抗的连接,这里也正是IC的功率地。这个部分通过大量的导通孔和地线层连接起来,一是起到降低接地阻抗的作用,二是作为热量的传递通道将IC消耗形成的热量传播出去。IC底部的地线上没有开关切换形成的电流流过,因而可以作为小信号元件的接地点来使用。RT2875的大电流流过的PGND和小信号部分的地是通过不同的端子来分开的。

图40

8.

其他应用要点提示

使用外部时钟同步功能

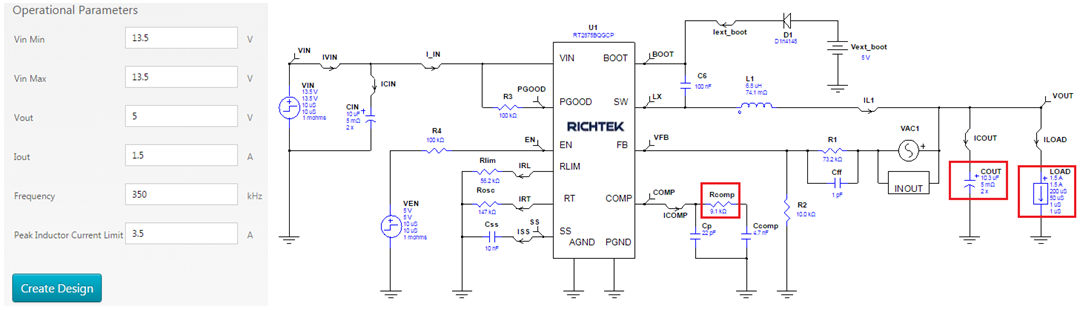

外部时钟同步功能可以被使用来将开关切换频率设定在精确的数值上,而且是可以在运行中改变的,这样就可以将开关切换频率调整到远离收音机敏感频带的频率上。假如需要在某个频带内调整频率,元器件的参数就最好是依据最低工作频率来做选择。我们来看一款工作频率需要在350kHz ~ 500kHz 间调整的5V1.5A转换器的设计:在Richtek Designer™中,我们将工作频率设定为350kHz让其自动生成电路,按照最坏情况将输出电容设定在最小值10.3µF,负载电流设定在最大值1.5A,RCOMP的计算值是9.3k,我们选择标准值9.1k,最后生成的电路在图41中。

图41

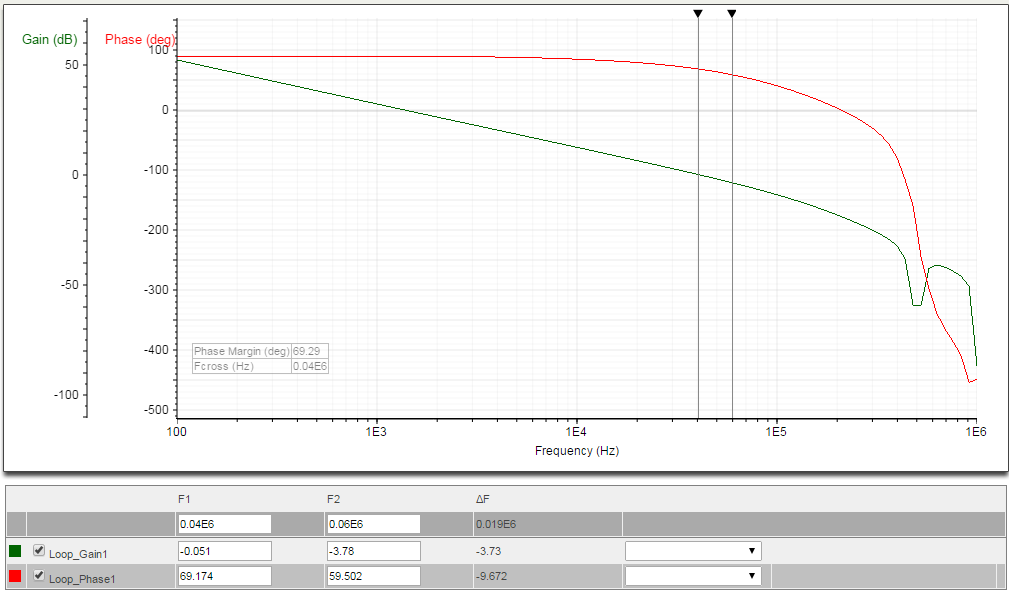

在运行交流分析以后,描画出来的增益-相位曲线显示出足够的相位裕量,即使在高于交叉频率50%的地方也是如此。参见图42。

图42

为了检查500kHz工作频率下的稳定性,需要将Rt从147k调整为102k后再运行交流分析。图43的结果显示出500kHz下的相位裕量比350kHz下的相位裕量更好一点,这是因为交叉频率是基于350kHz的工作频率设定的。

图43

在大多数使用外部同步信号的系统中,同步信号是由MCU生成的。假如为MCU的供电正是来自于它要使之同步的Buck转换器,上电的过程就可能出现问题,因为MCU的同步信号输出端子有可能将RT2875的RT/SYNC端子拉为低电平,这样它就不会开始工作,或者是在短期接地期间工作不正常。

为了避免这样的问题出现,图44所示的电路是一种推荐的方法:MCU的同步信号输出端不要直接和RT2875的RT/SYNC连接起来,而是通过分压器Rt1/Rt2。这样一来,即使MCU的端子处于低电平,RT2875的工作频率也由Rt1设定好了(在此处,它的工作频率是500kHz)。当MCU SYNC端处于浮空状态时,RT2875的工作频率就由Rt1 + Rt2确定(在这里是350kHz)。当MCU正式送出方波同步信号时,RT2875就与该信号同步了。建议给Rt1并联一个电容Ct,由Rt1 * Ct决定的时间常数应当与最低频率的同步信号周期相同。虽然RT2875可以从一开始就使用外部同步信号,但在此案例中我们没有使用外部同步信号作为开始,我们使用RT2875的PGOOD信号来告诉MCU它可以启动了。

图44

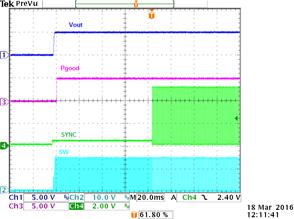

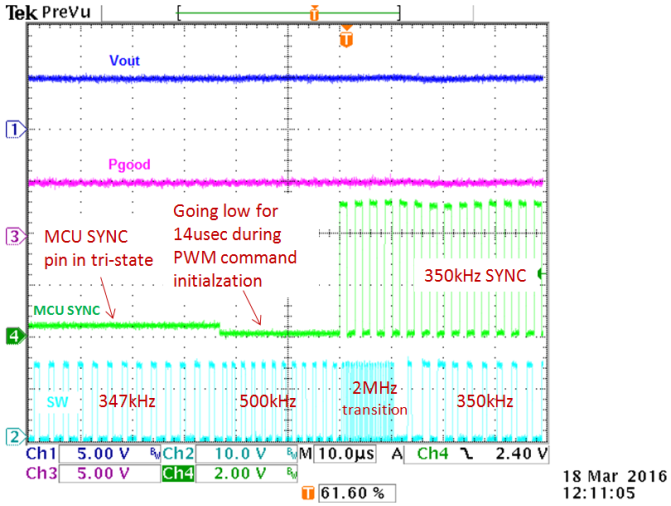

图45显示了上述电路中转换器的启动过程:MCU的SYNC端在启动的过程中先是处于浮空状态,经过设定以后才会紧接着有350kHz的占空比为50%的信号输出。

|

使用外部同步信号的加电启动过程

|

从自由运行到同步运行之间的过程细节

|

|

|

|

图45

从图45的右侧图可见,MCU的SYNC端在开始的时候是处于浮空状态的,这导致大约347kHz的工作频率(由Rt1+Rt2决定)。当MCU进行PWM运行设定的时候,其SYNC端变为低电平(持续大约24µs),RT2875在此期间以500kHz频率工作。当350kHz同步脉冲出现时,RT2875用了4个周期的时间对外部信号进行频率测量和内部参数进行处理,这时候的转换器以最高工作频率工作。此后,转换器与外部时钟实现同步运行。如果SYNC信号再次进入浮空状态,类似的转换过程又会发生,转换器又会变回到由Rt1+Rt2决定工作频率的状态。

自举电容的充电电路

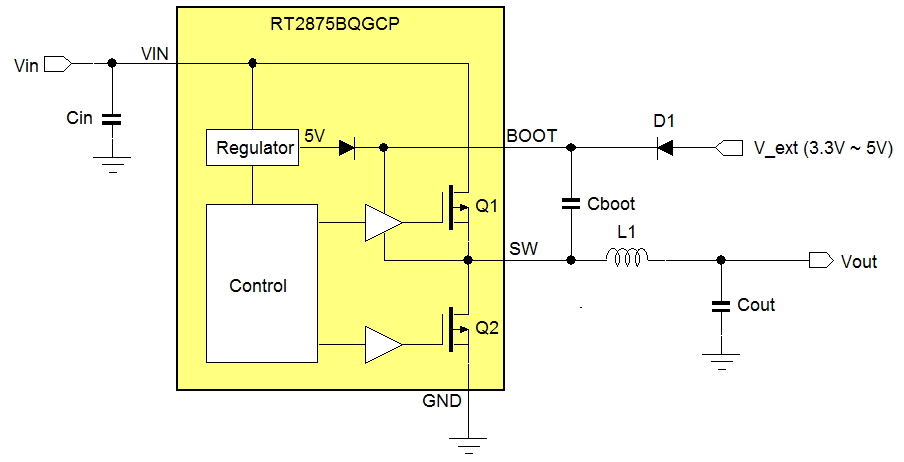

在第6章中我们有提到RT2875已经在内部包含了自举电容充电电路,但在类似汽车应用中遇到可能出现高占空比应用的时候最好还是要外加一个充电电路。

|

图46

|

如图46所示,CBOOT会在下桥开关Q2导通的时候被充电、在上桥开关Q1导通的时候被放电。假如下桥开关导通时间很短,IC内部的充电电路就可能不能对CBOOT进行完全充电。CBOOT电压太低会降低对上桥开关的驱动能力,这会造成上桥开关的损耗增大。太低的CBOOT电压还会导致CBOOT欠压保护被触发,这将导致强制性的下桥导通以实现对CBOOT的再充电,而这在正常工作过程中是需要避免的。通过使用外部自举电容充电电路就可确保CBOOT在高占空比应用期间也能得到足够的充电以确保电路的正常运作。

|

对于输出电压VOUT在3.3V ~ 5V的应用来说,为自举电容充电的电源可以从输出端取得。电路中的D1在VOUT为3.3V时最好选用肖特基二极管,这样就可以使CBOOT可以被充电到4V以上,这对驱动上桥开关就足够了。在这里需要注意到开关节点电位在转换器的死区时间里会暂时低于地电位,这会增加CBOOT的充电。

|

图47

|

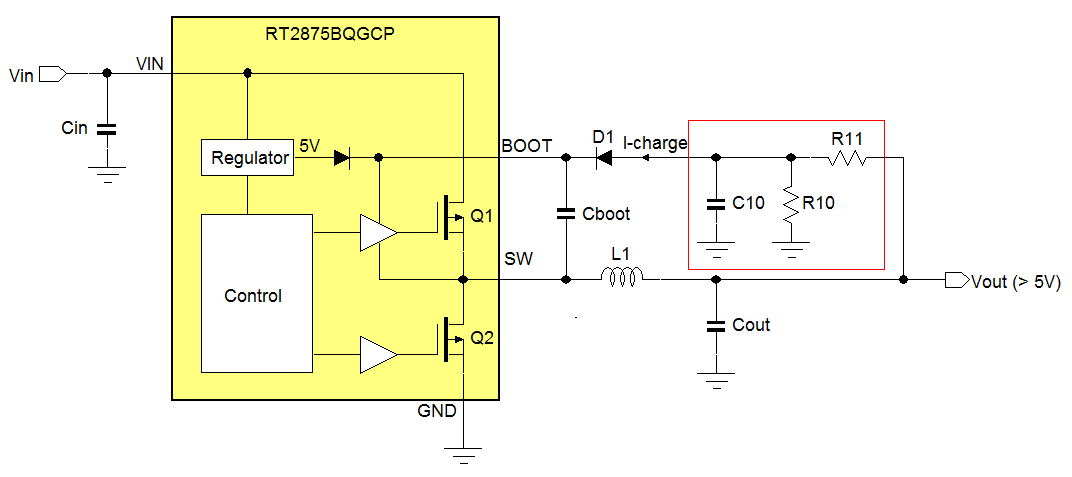

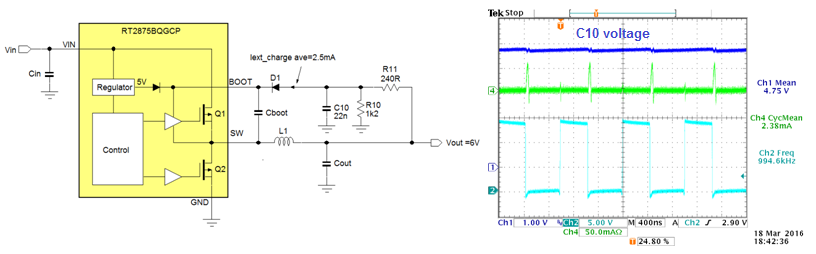

假如输出电压VOUT高于5V,自举充电电路的电源可以通过电阻分压的方式从VOUT获取,其中需要加入一个缓冲电容,参见图47。为了计算R10、R11和C10的值,需要知道充电电流I-charge的大小,Richtek Designer™可以提供这一信息。

|

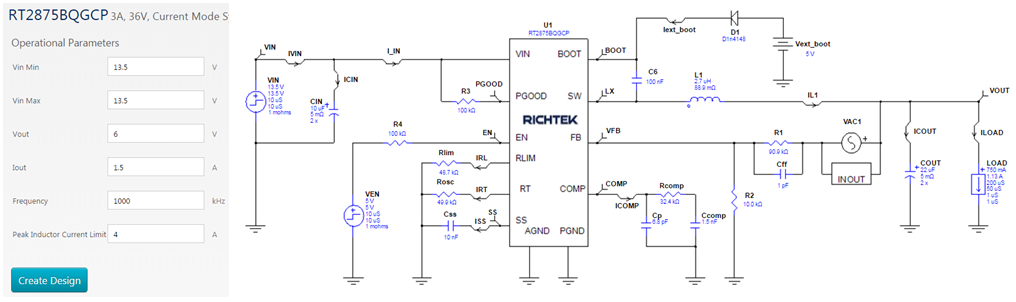

在图48的左侧,我们输入一些参数,这样就生成了一个工作在1MHz的6V/1.5A输出的电源转换电路。

图48

在该图中,外部自举电容充电电路中含有电流测量元件Iext_boot,其测量数据可以作为设计分压电路的依据。为了得到测量数据,我们选择进行稳态分析。

在得到稳态分析的结果以后,选择Switching页面,先消除所有波形显示再选择显示LX和Iext_boot,如图49所示。

图49

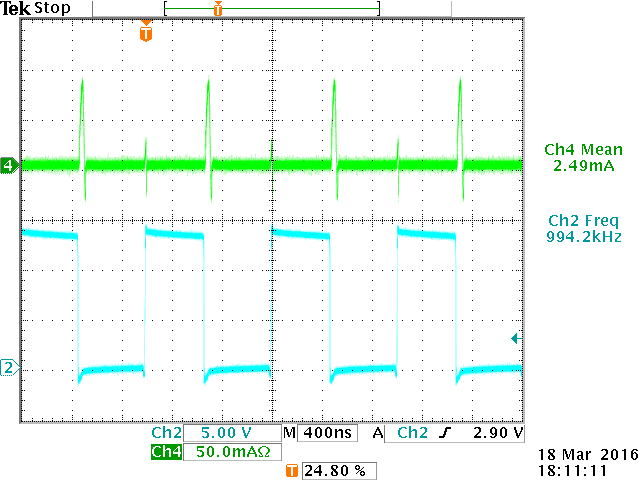

现在你能在转换器的死区时段看到出现在Iext_boot中的电流脉冲,这段时间是开关波形处于负电位的时候。为了设计电阻网络,我们需要Iext_boot的平均值,在底部的测量菜单中选择Avg即可做到这一点,我们看到的平均值大概是2.5mA。

|

图50

|

图50显示的是对实际的Iext_boot进行测量的结果,2.49mA的数据很接近仿真分析的结果。

我们将R11/R10的比值设定在无负载的输出电压为5V上,再将2.5mA充电电流形成的压差设定为0.5V。

第一个条件导致的结果是 , ,

第二个条件给出的结果是 , ,

这样就得到R10 = 1.2kΩ、R11 = 240Ω的结果。

|

C10的值应该足够大以避免充电脉冲造成的电压下降不要太大,我们按照R10//R11 * C10比开关切换周期大几倍的标准来进行,最后得到选择的结果C10 = 22nF。

图51

最后的电路和测量结果显示在图51中,C10上的平均电压为4.75V。

在输出电压VOUT更高的应用中,例如12V的应用,可能选择4.7V的稳压二极管代替R10是更好的选择,此时需要选用能给稳压二极管提供高于平均充电电流的偏置电流的R11的值即可。

9.

结论

使用RTT2875来设计满足汽车环境需求的应用时,需要针对该环境的具体要求将更多的因素纳入考虑范畴内:为了确保在所有严苛条件下都能正常工作,全温度范围内的元件误差和参数变化都是需要被考虑到的。自动设计仿真工具Richtek Designer™在设计过程中可以为元件参数的选择提供很好的指引,还可根据元件参数的变化提供性能的评估。RT2875的丰富特性可以满足各种汽车应用的需要,可在很宽阔的输入电压范围内和各种工作频率下表现出很好的性能。